TÜRKAK akreditasyonlu laboratuvarımızda sunduğumuz profesyonel kalibrasyon hizmetleri

Renk ölçer cihazları, farklı yüzey ve malzemelerde renk tutarlılığını kontrol etmek için kullanılan hassas ölçüm cihazlarıdır.

Doğru ve güvenilir sonuçlar elde edebilmek için bu cihazların düzenli olarak kalibre edilmesi gerekir.

Kalibrasyon işlemi, cihazın referans standartlara göre doğruluğunun kontrol edilmesi ve gerekli ayarların yapılması sürecidir.

Parlaklık ölçer, bir yüzeye belli bir açıda ışık gönderip yansıyan ışığı ölçerek GU (Gloss Unit – Parlaklık Birimi) cinsinden bir değer verir. Yaygın ölçüm açıları:

Cihaz ve kalibrasyon blokları için:

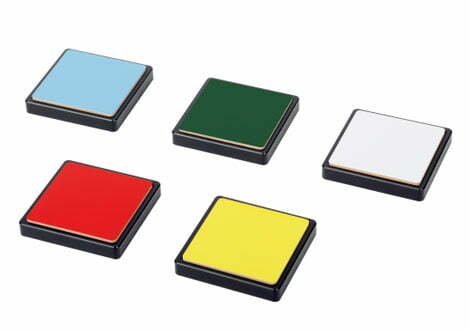

Parlaklık plakaları; yüksek derecede optik kalitede cam ya da siyah seramik gibi malzemelerden yapılmış, üzerinde belirli bir açıda parlaklık değeri (GU – Gloss Unit) bulunan sertifikalı kalibrasyon referanslarıdır.

Tipik açılar: 20°, 60°, 85°

Tipik parlaklık değerleri: 10 GU (mat), 60 GU (orta parlak), 90–100 GU (parlak)

Sertifikaları: ISO 17025 akreditasyonlu laboratuvarlardan alınmış olmalıdır

| Kalibrasyon Unsuru | Önerilen Periyot |

|---|---|

| Cihaz iç kalibrasyonu | Günlük / Haftalık |

| Parlaklık plakası kontrolü | Aylık (görsel ve ölçümle) |

| Plaka yeniden kalibrasyonu | Yılda 1 kez (maks. 2 yıl) |

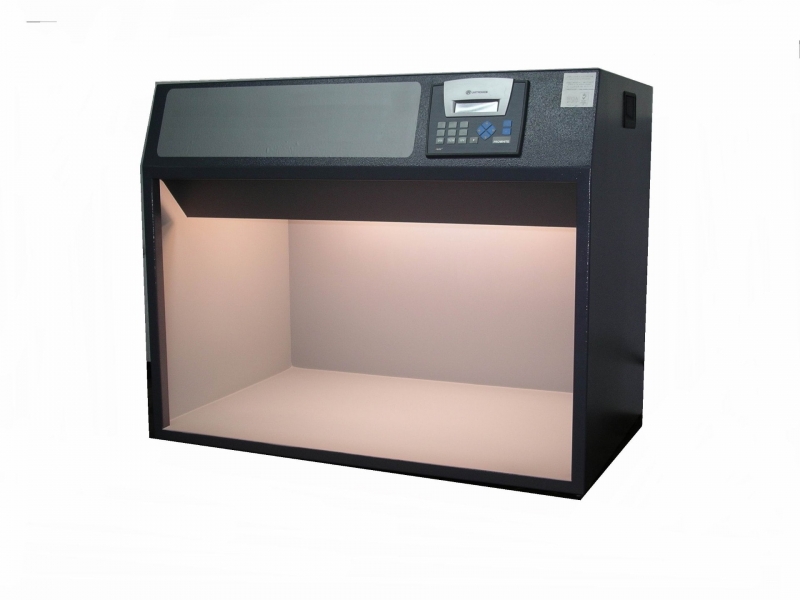

Renk ölçümü ve görsel değerlendirme çalışmalarında tutarlılık sağlamak için ışık kabinlerinin belirli periyotlarda kalibre edilmesi gerekir.

Zamanla lambaların ışık şiddeti düşebilir, renk sıcaklığı sapabilir veya D50, D65 gibi referans ışık kaynakları gerçek değerlerinden uzaklaşabilir.

Bu durum, renk kararlarının güvenilirliğini olumsuz etkiler.

Uzman ekibimiz size yardımcı olmak için hazır.

Hemen Teklif Alın